1 前言

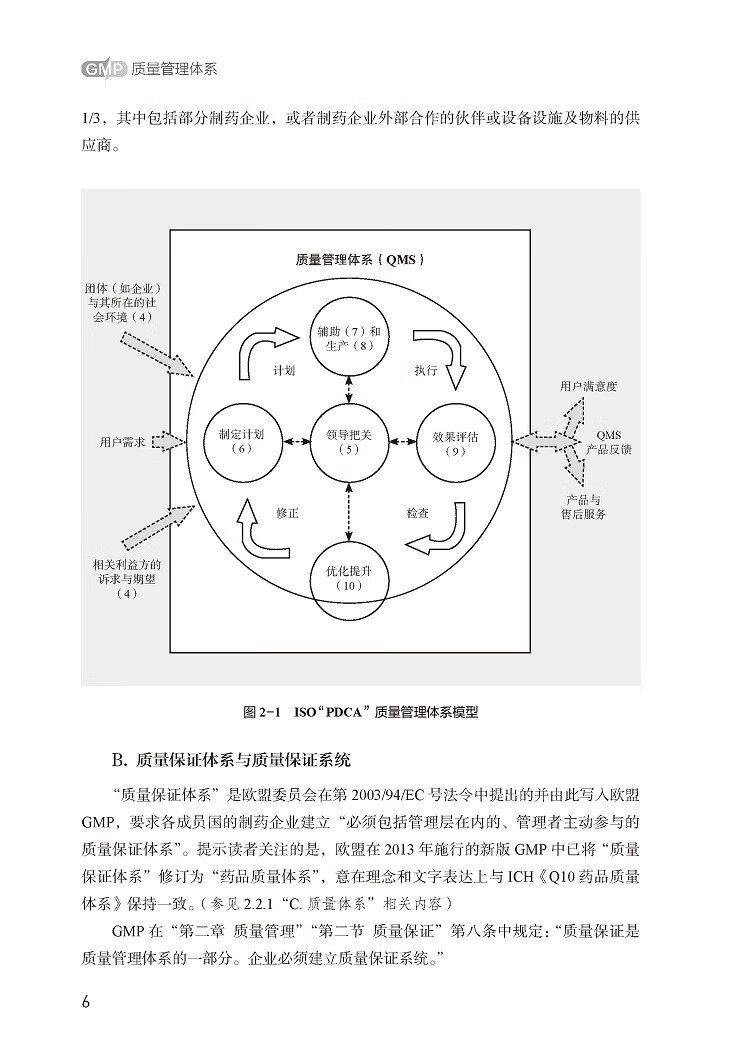

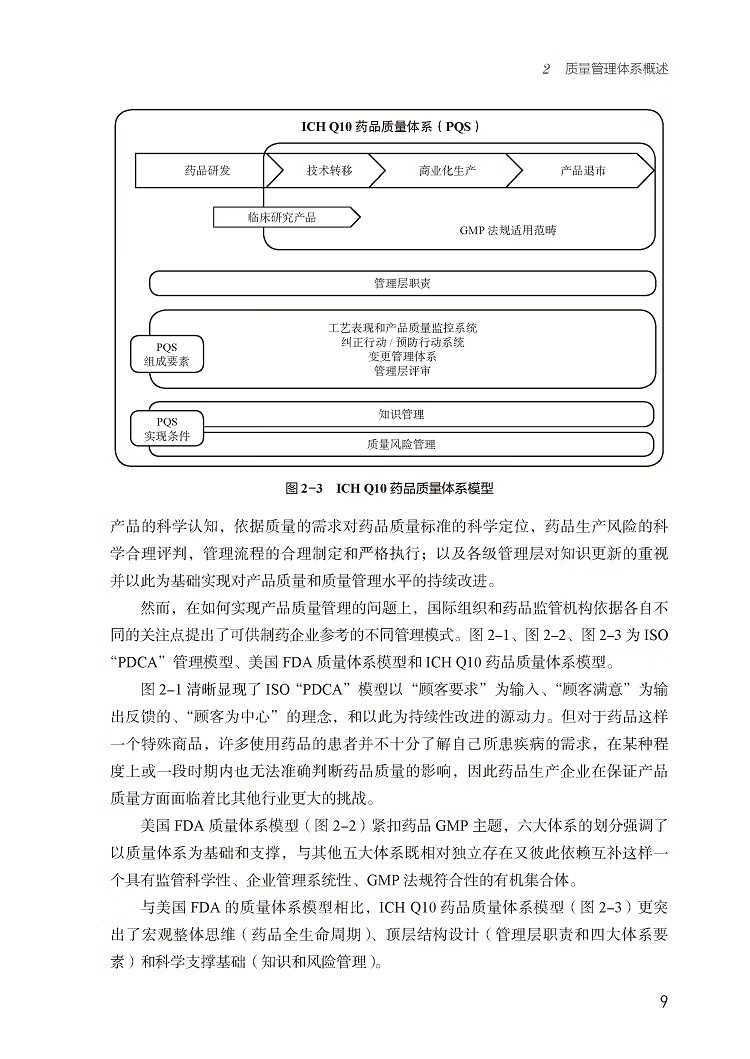

2 质量管理体系概述

2.1 质量管理体系的发展历程

2.2 基本概念与相互关系

2.2.1 基本概念

2.2.2 相互关系

2.3 药品全生命周期的质量管理

2.4 制药企业质量管理体系的构建和优化

3 产品质量实现要素

3.1 管理层职责

3.2 机构与人员

3.2.1 机构

3.2.2 人员资质

3.2.3 人员职责

3.2.4 人员培训

3.2.5 机构与人员变更

3.3 厂房设施和设备

3.3.1 厂房设施

3.3.2 环境控制

3.3.3 设备

3.4 工艺和生产管理

3.4.1 技术转移

3.4.2 生产管理

3.4.3 返工、重新加工

3.5 产品和物料

3.5.1 物料供应商管理

3.5.2 物料放行

3.5.3 产品放行

3.5.4 不合格品及退货管理

3.6 确认与验证

3.6.1 适用范围

3.6.2 人员职责

3.6.3 确认与验证计划

3.6.4 确认

3.6.5 验证

3.6.6 确认与验证过程中的偏差管理

3.6.7 确认与验证相关的文件

4 质量保证要素

4.1 变更管理

4.1.1 定义和适用范围

4.1.2 分类

4.1.3 变更程序

4.2 偏差管理

4.2.1 职责和资质

4.2.2 偏差处理流程

4.2.3 偏差处理时限

4.2.4 偏差系统与纠正和预防措施系统的链接

4.2.5 偏差的趋势分析

4.2.6 偏差管理系统持续改进要点

4.3 纠正和预防措施

4.3.1 CAPA系统流程和设计

4.3.2 CAPA程序的内容

4.3.3 CAPA的有效性评估

4.3.4 CAPA系统的统计分析

4.4 产品质量回顾

4.4.1 目的和范围

4.4.2 职责和工作流程

4.4.3 内容

4.5 投诉

4.5.1 分类

4.5.2 职责

4.5.3 投诉管理流程

4.5.4 时限规定

4.5.5 投诉的回顾和趋势分析

4.6 召回

4.6.1 定义和分级

4.6.2 职责

4.6.3 召回流程

4.7 自检和接受外部检查

4.7.1 自检

4.7.2 接受外部检查

4.8 管理评审

5 质量风险管理

5.1 职责

5.2 质量风险管理模式图

5.3 质量风险管理流程

5.4 质量风险管理步骤

5.4.1 风险评估

5.4.2 风险控制

5.4.3 风险回顾

5.4.4 风险沟通

5.5 工具介绍

5.5.1 常用统计工具

5.5.2 风险排序和筛选

5.5.3 初步危害分析

5.5.4 失效模式与影响分析

5.5.5 危害分析和关键控制点

5.5.6 故障树分析

5.6 质量风险管理的实际应用

6 文件管理

6.1 文件系统结构

6.2 文件的生命周期管理

6.2.1 文件的生命周期

6.2.2 文件的变更

6.2.3 文件的保存

6.3 主要文件示例

6.3.1 场地管理文件

6.3.2 标准操作规程

6.3.3 质量标准

6.3.4 工艺规程

6.3.5 批记录

6.4 文件管理信息化

6.4.1 信息化文件管理系统的规划

6.4.2 信息化文件管理系统的建设

6.4.3 记录的受控发放和使用

7 质量体系在研发管理中的应用

7.1 实施研发质量管理体系的目的

7.1.1 工艺开发相关研发质量系统

7.1.2 临床试验用药品质量管理

7.2 基本原则

7.3 工艺开发阶段的研发质量管理基本要求

7.3.1 创新药研发历程

7.3.2 新药研发历程监管政策

7.3.3 创新药研发不同阶段对GMP和质量管理的需求

7.3.4 仿制药研发对GMP和质量管理的需求

7.3.5 研发质量管理体系的建立

7.3.6 数据可靠性保障

7.3.7 特殊品种/批次管理

7.3.8 研发外包

7.4 临床试验用药品生产质量管理

7.4.1 概述

7.4.2 机构与人员

7.4.3 厂房设施与设备

7.4.4 物料管理

7.4.5 文件管理

7.4.6 制备管理

7.4.7 质量控制与批放行、发运

7.4.8 投诉、召回、收回与销毁

8 数据可靠性的整体策略

8.1 数据管理的基本原则

8.2 数据可靠性的实施策略

8.2.1 数据的生命周期管理策略

8.2.2 全面数据可靠性的评估策略

8.2.3 数据可靠性的质量系统保障

8.2.4 质量文化培养中的数据可靠性

附录 药品上市许可持有人和GMP的管理要求

1 概述

2 MAH在GMP领域的管理模式简述

3 MAH在GMP领域的管理要点

3.1 MAH在质量风险管理方面的管理要点

3.2 MAH在机构和人员方面的管理要点

3.3 MAH在物料与产品方面的管理要点

3.4 MAH在文件方面的管理要点

3.5 MAH在质量控制与质量保证方面的管理要点

3.6 MAH在委托活动方面的管理要点

3.7 MAH在产品发运与召回方面的管理要点

3.8 MAH在自检方面的管理要点

展开